隨著高端制造行業(yè)向 “精細(xì)化、綠色化、高效化” 轉(zhuǎn)型,玻璃纖維材料的應(yīng)用邊界不斷拓展 —— 從新能源汽車的電池隔板到 5G 基站的天線罩,再到醫(yī)療領(lǐng)域的過(guò)濾膜,均對(duì)玻璃纖維的微觀結(jié)構(gòu)加工提出全新要求。傳統(tǒng)蝕刻工藝因 “精度不足、污染大、適配性差”,已無(wú)法滿足細(xì)分領(lǐng)域的定制化需求。而玻璃纖維激光蝕刻機(jī)憑借 “場(chǎng)景化適配、低成本運(yùn)行、高技術(shù)壁壘” 的優(yōu)勢(shì),正成為新能源、5G、醫(yī)療三大領(lǐng)域突破加工瓶頸的核心設(shè)備,推動(dòng)行業(yè)從 “批量生產(chǎn)” 向 “精準(zhǔn)制造” 升級(jí)。

不同行業(yè)的玻璃纖維加工需求存在顯著差異,傳統(tǒng)設(shè)備難以兼顧,而激光蝕刻機(jī)通過(guò)參數(shù)靈活調(diào)控,可精準(zhǔn)匹配各領(lǐng)域的核心要求:

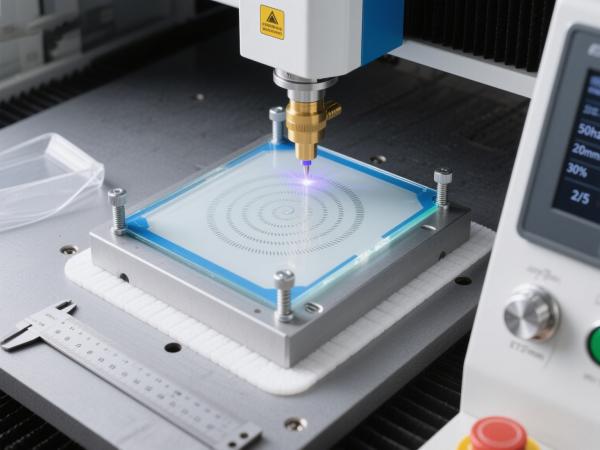

新能源汽車電池包的玻璃纖維隔板,需通過(guò)蝕刻密集微孔(直徑 0.05-0.1mm)實(shí)現(xiàn)電解液滲透與散熱功能,且微孔均勻度需≥98%(否則易導(dǎo)致電池局部過(guò)熱)。傳統(tǒng)機(jī)械沖孔工藝因 “刀具磨損”,微孔直徑誤差超 0.02mm,均勻度僅 85%,無(wú)法滿足電池安全標(biāo)準(zhǔn);而新能源汽車玻璃纖維激光蝕刻機(jī)可通過(guò) “脈沖激光分層打孔” 技術(shù),將微孔誤差控制在 ±0.003mm,均勻度提升至 99.5%,同時(shí)避免機(jī)械力導(dǎo)致的隔板破裂,適配磷酸鐵鋰、三元鋰電池等不同類型的隔板加工。

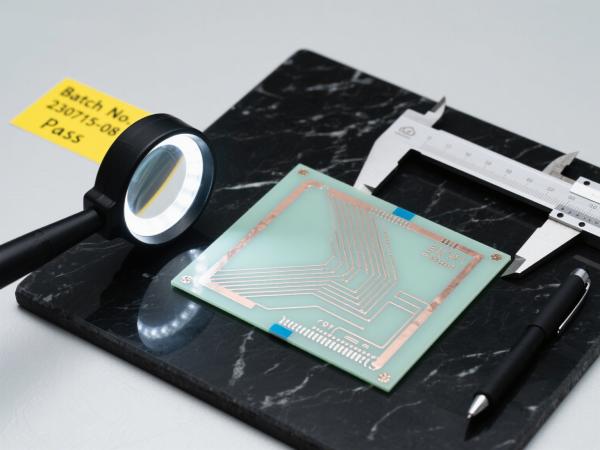

5G 基站天線罩采用玻璃纖維復(fù)合材料,需蝕刻蜂窩狀微結(jié)構(gòu)(邊長(zhǎng) 1-2mm、深度 0.5mm)以減少信號(hào)損耗(要求插入損耗≤0.3dB)。傳統(tǒng)化學(xué)蝕刻因 “過(guò)腐蝕” 導(dǎo)致微結(jié)構(gòu)邊緣不規(guī)則,信號(hào)損耗超 0.8dB,影響 5G 信號(hào)覆蓋半徑;5G 基站玻璃纖維激光蝕刻機(jī)選用 1064nm 光纖激光,通過(guò) “能量漸變蝕刻” 技術(shù),使微結(jié)構(gòu)邊緣粗糙度≤Ra0.8μm,插入損耗穩(wěn)定在 0.2dB 以內(nèi),同時(shí)無(wú)化學(xué)殘留,符合基站設(shè)備的長(zhǎng)期戶外使用要求(抗紫外線、耐高低溫)。

醫(yī)療用玻璃纖維過(guò)濾膜(如血液過(guò)濾、藥液過(guò)濾)需蝕刻孔徑 0.01-0.03mm 的微孔,且加工過(guò)程需符合 GMP 標(biāo)準(zhǔn)(無(wú)化學(xué)污染、設(shè)備易清潔)。傳統(tǒng)蝕刻工藝要么無(wú)法達(dá)到微孔精度,要么因化學(xué)試劑殘留無(wú)法通過(guò)無(wú)菌檢測(cè);醫(yī)療玻璃纖維激光蝕刻機(jī)采用 “無(wú)菌級(jí)加工腔體”(材質(zhì) 304 不銹鋼,可高溫滅菌),配合 532nm 綠光激光(對(duì)生物材料損傷小),實(shí)現(xiàn)微孔精度 ±0.002mm,且加工后過(guò)濾膜的細(xì)菌截留率≥99.99%,完全滿足醫(yī)療行業(yè)嚴(yán)苛標(biāo)準(zhǔn)。

企業(yè)引入激光蝕刻機(jī)時(shí),最關(guān)注 “投入產(chǎn)出比”。對(duì)比傳統(tǒng)工藝,玻璃纖維激光蝕刻機(jī)在設(shè)備壽命、能耗、人工成本上均具備顯著優(yōu)勢(shì),多數(shù)企業(yè)可實(shí)現(xiàn) 1-2 年收回設(shè)備投入:

傳統(tǒng)化學(xué)蝕刻設(shè)備:核心部件(如腐蝕槽、溫控系統(tǒng))壽命約 3 年,每年維護(hù)成本超 5 萬(wàn)元(含槽體更換、試劑管路清洗);

激光蝕刻機(jī):核心部件(激光發(fā)生器、運(yùn)動(dòng)平臺(tái))壽命≥5 年,每年維護(hù)僅需更換鏡頭(成本≤3000 元)與除塵濾芯(成本≤500 元),年維護(hù)成本不足 1 萬(wàn)元,5 年累計(jì)節(jié)省維護(hù)費(fèi)用超 20 萬(wàn)元。

傳統(tǒng)機(jī)械雕刻機(jī):?jiǎn)闻_(tái)功率 15kW,日均耗電 360 度,年電費(fèi)約 18 萬(wàn)元(按 0.5 元 / 度計(jì)算);化學(xué)蝕刻設(shè)備需配套廢水處理系統(tǒng)(功率 8kW),年電費(fèi) + 廢液處理費(fèi)超 25 萬(wàn)元;

玻璃纖維激光蝕刻機(jī):?jiǎn)闻_(tái)功率 5kW(含除塵系統(tǒng)),日均耗電 120 度,年電費(fèi)僅 6 萬(wàn)元,且無(wú)廢液處理成本,相比傳統(tǒng)工藝年省成本超 10 萬(wàn)元(新能源企業(yè)因加工量大,年省可達(dá) 20 萬(wàn)元以上)。

傳統(tǒng)工藝需配備 “操作員 + 質(zhì)檢員 + 廢液處理員”(3-4 人 / 臺(tái)),且需定期培訓(xùn)化學(xué)試劑操作規(guī)范;激光蝕刻機(jī)支持 “一鍵啟動(dòng) + 自動(dòng)質(zhì)檢”(內(nèi)置視覺(jué)檢測(cè)系統(tǒng),可自動(dòng)識(shí)別微孔精度),僅需 1 名操作員(可同時(shí)管理 2 臺(tái)設(shè)備),按人均月薪 6000 元計(jì)算,單臺(tái)設(shè)備年省人工成本超 20 萬(wàn)元。

某新能源企業(yè)采購(gòu) 2 臺(tái)玻璃纖維激光蝕刻機(jī)(單臺(tái)投入 90 萬(wàn)元,總投入 180 萬(wàn)元),用于電池隔板加工:

效率提升:傳統(tǒng)工藝日均加工隔板 1000 片,激光蝕刻機(jī)日均加工 3000 片,產(chǎn)能提升 2 倍,年新增銷售額 1200 萬(wàn)元;

成本節(jié)省:年省電費(fèi) 8 萬(wàn)元、人工成本 40 萬(wàn)元、維護(hù)成本 8 萬(wàn)元,累計(jì)年省 56 萬(wàn)元;

回收周期:扣除成本后,年凈收益超 100 萬(wàn)元,僅 1.8 年即可收回設(shè)備總投入,遠(yuǎn)低于行業(yè)平均 3 年的回收周期。

不同領(lǐng)域?qū)?/span>激光蝕刻機(jī)的參數(shù)要求差異顯著,企業(yè)選購(gòu)時(shí)需聚焦 “行業(yè)專屬需求”,避免盲目匹配設(shè)備:

核心參數(shù):激光功率 30-50W(確保 0.05mm 微孔蝕刻速度≥100 個(gè) / 秒)、運(yùn)動(dòng)平臺(tái)速度≥500mm/s(適配批量隔板加工);

特殊要求:設(shè)備需具備 “高溫環(huán)境適配” 功能(電池車間溫度常達(dá) 35℃以上),激光發(fā)生器需支持 40℃以下穩(wěn)定運(yùn)行,避免因高溫導(dǎo)致參數(shù)漂移。

核心參數(shù):光斑直徑≤20μm(保證蜂窩結(jié)構(gòu)邊緣光滑)、定位精度≤0.001mm(避免微結(jié)構(gòu)錯(cuò)位影響信號(hào));

特殊要求:需配套 “信號(hào)損耗檢測(cè)模塊”,蝕刻后可實(shí)時(shí)測(cè)量插入損耗,無(wú)需額外質(zhì)檢設(shè)備,節(jié)省檢測(cè)時(shí)間 30%。

核心參數(shù):激光波長(zhǎng) 532nm(減少玻璃纖維損傷,避免微粒脫落)、微孔圓度≥95%(保證過(guò)濾效率);

特殊要求:設(shè)備腔體需采用 “無(wú)死角設(shè)計(jì)”(避免藥液殘留),表面噴涂特氟龍涂層(耐酸堿清潔),且需提供 GMP 認(rèn)證檢測(cè)報(bào)告,確保符合醫(yī)療設(shè)備使用規(guī)范。

隨著技術(shù)迭代,玻璃纖維激光蝕刻機(jī)正向 “智能化、多能化、低能耗” 方向發(fā)展,進(jìn)一步拓寬應(yīng)用邊界:

下一代激光蝕刻機(jī)將集成 AI 算法,可通過(guò)攝像頭自動(dòng)識(shí)別玻璃纖維材質(zhì)(如無(wú)堿玻璃纖維、高硅氧玻璃纖維)與厚度(0.1-5mm),實(shí)時(shí)調(diào)整激光功率、頻率、運(yùn)動(dòng)速度,無(wú)需人工調(diào)試 —— 例如識(shí)別到 0.2mm 超薄玻璃纖維膜時(shí),自動(dòng)將功率降至 8W、頻率提升至 80kHz,避免材料破裂,調(diào)試時(shí)間從 30 分鐘縮短至 1 分鐘。

針對(duì)玻璃纖維與金屬、塑料的復(fù)合基材(如 5G 天線罩的玻璃纖維 + 鋁合金復(fù)合結(jié)構(gòu)),未來(lái)激光蝕刻機(jī)將支持 “雙波長(zhǎng)協(xié)同蝕刻”(CO?激光處理玻璃纖維,光纖激光處理金屬),一次加工完成兩種材質(zhì)的微結(jié)構(gòu)成型,相比傳統(tǒng) “分設(shè)備加工” 效率提升 50%,且避免復(fù)合界面損傷。

通過(guò) “脈沖激光能量回收技術(shù)”,可將未被材料吸收的激光能量轉(zhuǎn)化為電能(回收率≥20%),配合新型節(jié)能電機(jī)(能耗比傳統(tǒng)電機(jī)低 25%),未來(lái)玻璃纖維激光蝕刻機(jī)的綜合能耗將再降 30%,年省電費(fèi)可達(dá) 4-6 萬(wàn)元,進(jìn)一步降低企業(yè)運(yùn)行成本。

當(dāng)前新能源、5G、醫(yī)療領(lǐng)域的玻璃纖維加工需求正以每年 40% 的速度增長(zhǎng),傳統(tǒng)設(shè)備已無(wú)法滿足行業(yè)升級(jí)需求,玻璃纖維激光蝕刻機(jī)成為企業(yè)搶占市場(chǎng)的 “核心工具”。無(wú)論您是新能源電池隔板生產(chǎn)商、5G 基站部件制造商,還是醫(yī)療過(guò)濾膜企業(yè),都可獲取專屬解決方案:

免費(fèi)獲取《細(xì)分行業(yè)玻璃纖維激光蝕刻參數(shù)手冊(cè)》(含新能源電池隔板、5G 天線罩、醫(yī)療過(guò)濾膜的詳細(xì)加工參數(shù));

預(yù)約設(shè)備試加工服務(wù)(支持寄送玻璃纖維樣品,3 天內(nèi)出具蝕刻效果報(bào)告,含精度檢測(cè)、效率測(cè)算);

享受 “分階段付款” 方案(首付 50% 即可投產(chǎn),剩余款項(xiàng)可分 12 期支付,減輕資金壓力)。

隨著高端制造對(duì)玻璃纖維加工要求的不斷提升,激光蝕刻機(jī)已從 “可選設(shè)備” 變?yōu)?“必備設(shè)備”。盡早引入適配自身行業(yè)的玻璃纖維激光蝕刻機(jī),不僅能解決當(dāng)下加工難題,更能提前布局未來(lái)市場(chǎng),在行業(yè)競(jìng)爭(zhēng)中占據(jù)主動(dòng)。